MAGAZYN, INTELIGENTNE TECHNOLOGIE

Automatyzacja magazynowa: Przewodnik przy wdrażaniu systemu AutoStore

Pozytywna ocena opłacalności projektu automatyzacji magazynu to pierwszy, kluczowy krok w procesie wdrożenia tego typu rozwiązań w przedsiębiorstwie. To właśnie ona pozwala przełamać bariery decyzyjne, które często powstrzymują firmy przed inwestycją w nowoczesne technologie. Dla wielu logistyków automatyzacja procesów magazynowych jest spełnieniem zawodowych aspiracji, a choć wdrożenie może wiązać się z wyzwaniami, to dobrze zaplanowany proces i zaangażowanie zespołu pozwalają je skutecznie pokonać i osiągnąć wymierne korzyści.

Data publikacji: 22.09.2025

Data aktualizacji: 23.09.2025

Podziel się:

Realizacja projektu wymaga nie tylko trafnego wyboru technologii, ale również szczegółowej analizy procesów operacyjnych oraz dostosowania infrastruktury budynku do wymogów technicznych systemu.

Z tymi wyzwaniami mierzy się dziś coraz więcej managerów logistyki, poszukując rozwiązań, które zapewnią efektywność, skalowalność i bezpieczeństwo operacyjne. Choć nie istnieje uniwersalny scenariusz, który sprawdziłby się w każdej firmie i dla każdego rozwiązania, warto korzystać z doświadczeń tych, którzy na co dzień zajmują się doradztwem przy wdrażaniu automatyzacji.

Celem niniejszego artykułu jest dostarczenie wiedzy, która pomoże czytelnikom podejmować świadome i perspektywiczne decyzje dotyczące wprowadzenia technologii automatyzacji magazynowej w ich organizacjach.

Ten miniprzewodnik łączy doświadczenia ekspertów branżowych: Anny Wiśniewskiej, Managing Director reprezentującej integratora Element Logic, Doroty Richards, Business Development Managera, przedstawicielki producenta systemu AutoStore, oraz Zbigniewa Gawędy, Associate, Senior Business Development Managera, który z ramienia firmy Cushman & Wakefield doradza klientom w zakresie wynajmu i zarządzania powierzchniami magazynowymi.

Wspólnym celem tej pracy jest odpowiedź na pytania, które na co dzień pojawiają się w naszej pracy doradczo- sprzedażowej. Skupiamy się na przygotowaniu magazynu pod jedno konkretne rozwiązanie ASRS – system AutoStore. Choć AutoStore to technologia, która zrewolucjonizowała globalny rynek magazynowania pod względem gęstości składowania i niezawodności, a na świecie działa już niemal 1700 instalacji (najstarsza od ponad 20 lat), w Polsce wciąż pozostaje rozwiązaniem stosunkowo mało znanym i nie do końca rozumianym

Ogólna charakterystyka rynku: metraż, wzrost w 2024 r.

Wprowadzeniem do tematu jest analiza sytuacji na rynku magazynowym w Polsce po II kwartale 2025 r., którą przygotował Zbigniew Gawęda w oparciu o renomowane raporty firmy Cushman & Wakefield. Według raportu Cushman & Wakefield „Marketbeat Industrial Q2 2025” wielkość A-klasowej powierzchni magazynowej w Polsce osiągnęła poziom 36,03 mln m², co oznacza wzrost o 7,5% rok do roku. Na zakończenie drugiego kwartału w budowie znajdowało się 1,47 mln m² powierzchni magazynowej, czyli ponadtrzykrotnie więcej, niż oddano do użytku w tym samym okresie (468,5 tys. m²). Co więcej, ponad 600 tys. m² z tej nowej powierzchni pozostaje niewynajęta. Mimo wskaźnika pustostanów na poziomie 8,2% deweloperzy kontynuują inwestycje, co świadczy o zaufaniu do długoterminowego popytu i stabilności rynku.

Prognozy na najbliższe 3–5 lat wskazują na dalszy rozwój rynku, choć inwestycje będą coraz bardziej selektywne. Rosnące koszty budowy, w tym materiały budowlane i robocizna (wzrost przeciętnego wynagrodzenia brutto o 8,7% w okresie styczeń–czerwiec 2025 r. względem analogicznego okresu roku 2024), skłaniają ku racjonalizacji inwestycji. Coraz więcej najemców szuka rozwiązań, które umożliwią lepsze wykorzystanie istniejącej lub planowanej powierzchni magazynu, a także które zminimalizują zużycie energii i ogrzewanie, co szczególnie istotne jest u tych klientów, dla których szeroko pojęte słowo sustainability nie jest jedynie marketingowym sloganem. Obecnie polski rynek jest najatrakcyjniejszym rynkiem UE, biorąc pod uwagę koszty najmu, pracy, energii, a także bliskość kluczowych rynków zbytu, jakimi są Niemcy, kraje Beneluksu czy Skandynawia.

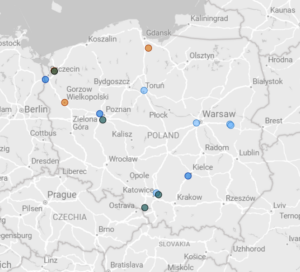

Stąd też większość wdrożeń systemu AutoStore w Polsce realizowana jest w lokalizacjach o strategicznym znaczeniu logistycznym. Szczególną rolę odgrywa pas przygraniczny z Niemcami – zwłaszcza okolice Szczecina i Gorzowa Wielkopolskiego – które dzięki bliskości zachodnich rynków zbytu stanowią atrakcyjne punkty dystrybucyjne. Lokalizacje te są bardzo chętnie wybierane przez klientów e-commerce do obsługi sprzedaży cross-border, ze względu na ich dostępność infrastrukturalną oraz możliwość szybkiej realizacji dostaw. Dodatkowo, kluczowe centra magazynowe zlokalizowane są m. in. w rejonach Wrocławia, Gdańska, Warszawy, Poznania oraz na terenie aglomeracji śląskiej, co umożliwia efektywne zarządzanie przepływem towarów oraz optymalizację kosztów operacyjnych.

Standard obiektów magazynowych a wdrożenie AutoStore: wymagania i wyzwania

Posadzki w obiektach magazynowych klasy A budowane przez czołowych deweloperów spełniają najczęściej standard DIN 18202, tabela 3, wiersz 3 (płaskość: ±15 mm na odcinku 4 m). Jest to wystarczające nie tylko dla standardowej eksploatacji wózków widłowych czy systemów regałowych, ale także dla systemu AutoStore pod kątem obciążenia.

Jak widać, standardowa posadzka zgodna z DIN 18202 (wiersz 3, 4) nie spełnia jednak wymagań systemu Auto- Store bez dodatkowego przygotowania powierzchni – konieczne może być szlifowanie, aplikacja cienkowarstwowego jastrychu lub specjalnych wylewek. Wymagana jest również ocena konstrukcyjna pod względem obciążeń dynamicznych i skupionych – AutoStore osiąga lokalnie do 3100 kg/m² (z uwzględnieniem 24 poziomów pojemnika o wys. 220 mm, z wypełnieniem po 30 kg każdy oraz robotami) co każdy obiekt A-klasowy znacznie przekracza (4–7 kN/m²).

Wpływ AutoStore na powierzchnię magazynową i koszty operacyjne

Optymalizacja powierzchni składowania. Jedną z największych zalet systemu AutoStore jest znacznie lepsze wykorzystanie zajmowanej powierzchni.

System pozwala:

- zredukować powierzchnię składowania nawet o 70% względem klasycznych regałów,

- zwiększyć gęstość jednostek szt./m² 4–5 krotnie,

- umożliwić instalację systemu nawet w halach o małej kubaturze lub w centrach miast.

Zbigniew Gawęda potwierdza, że dzięki temu wielu inwestorów czy firm poszukujących nowej powierzchni magazynowej może zoptymalizować powierzchnię najmu, co w warunkach rosnących indeksów inflacyjnych (prognozowane CPI +3,9% r/r wg GUS 2025) jest kluczowe.

Obniżone koszty użytkowania obiektu (energia, ogrzewanie, światło), jak i obniżone ryzyko negatywnego wpływu indeksacji stawek najmu. Dzięki kompresji powierzchni AutoStore może przynieść wymierne korzyści:

- lepsze wykorzystanie istniejącej powierzchni np. pod obsługę nowych klientów,

- niższe koszty ogrzewania – mniej m³ do utrzymania w sezonie zimowym,

- niższe koszty oświetlenia – jeden grid wymaga często tylko 20–30% standardowego oświetlenia LED,

- stabilizacja wydatków najmu – mniejsza powierzchnia oznacza mniejszy wpływ indeksacji stawek najmu.

Szacunkowe oszczędności na kosztach energii i mediów mogą wynieść od 20 do 40% rocznie. Skalowalność systemu i ułatwiona obsługa peaków sprzedaży. System AutoStore jest modułowy i łatwy do rozbudowy. W sytuacji wzrostu wolumenu zamówień:

- można dodać roboty (plug & play) – w ciągu kilku godzin, nie trzeba zwiększać zatrudnienia,

- wydajność wzrasta nawet kilkukrotnie, co szczególnie jest widoczne przy słabiej zoptymalizowanych procesach,

- system zapewnia stabilność w okresach szczytowych jak Black Friday, sezon świąteczny czy kampanie marketingowe.

W obliczu rosnących kosztów pracy (średnio +8% rocznie) oraz wzrostu inflacji HICP, która bezpośrednio przekłada się na indeksację stawek najmu, inwestycje w systemy automatyzacji, takie jak AutoStore, zyskują na atrakcyjności. Zmniejszenie powierzchni magazynowej, niższe koszty utrzymania obiektu oraz ograniczenie zatrudnienia sprawiają, że okres zwrotu z inwestycji (ROI) może ulec znacznemu skróceniu – nawet do 4–6 lat w zależności od skali operacji. Co więcej, elastyczność operacyjna systemu, m.in. możliwość dynamicznego zwiększenia liczby robotów w okresach szczytowych, pozwala uniknąć kosztownych rekrutacji pracowników tymczasowych.

Instalacje AutoStore w Polsce

System AutoStore posiada obecnie 13 uruchomionych komercyjnych instalacji w Polsce oraz dwie instalacje w fabryce AutoStore w Koszalinie – jedna produkcyjna i jedna testowa. Dodatkowo, dwie kolejne instalacje są w trakcie uruchamiania.

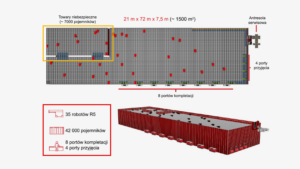

AutoStore umożliwia maksymalne wykorzystanie dostępnej przestrzeni magazynowej, co przekłada się na znaczącą redukcję zapotrzebowania na powierzchnię składowania. Co istotne, system został zaprojektowany w sposób umożliwiający jego rozbudowę bez konieczności przerywania pracy magazynu – pod warunkiem, że taka możliwość zostanie uwzględniona już na etapie projektowania przez integratora.

– Dzięki AutoStore nasi klienci mogą składować większą ilość towarów na mniejszej powierzchni, co przekłada się na niższe koszty wynajmu i eksploatacji magazynu. System zawsze projektujemy tak, aby zapewnić maksymalne zagęszczenie składowania w dostępnej przestrzeni, ale również uwzględnić jego skalowanie i rozbudowę w przyszłości – podkreśla Anna Wiśniewska.

Podsumowując, system AutoStore to nie tylko innowacyjna technologia, ale również strategiczne narzędzie wspierające rozwój nowoczesnej logistyki. W tym artykule podjęto próbę stworzenia kompleksowego obrazu wdrożenia – od analizy rynku i wymagań

technicznych, przez najczęstsze pytania i wyzwania, aż po realne korzyści operacyjne i finansowe.

Dzięki doświadczeniom ekspertów oraz opiniom użytkowników mamy nadzieję, że czytelnik otrzymał praktyczne wskazówki, które pozwolą świadomie zaplanować inwestycję w automatyzację magazynową. AutoStore to rozwiązanie, które – przy właściwym przygotowaniu – może znacząco zwiększyć efektywność, elastyczność i konkurencyjność przedsiębiorstwa.

Źródła:

1. AutoStore Technologies AS – Floor Requirements for AutoStore Installations, 2024

2. Cushman & Wakefield – Poland Marketbeat Industrial Q2 2025, 2025

3. DIN 18202:2019-07

4. GUS (Główny Urząd Statystyczny)

5. Randstad Workmonitor 2025 – Wynagrodzenia magazynierów, koszty pracodawcy

Doświadczenia polskich firm (Element Logic)

Zapytaliśmy kilku polskich firm, które wdrożyły już AutoStore, co dla nich było istotne z punktu widzenia wyboru technologii oraz integratora, czym się kierowali w procesie decyzyjnym oraz jak oceniają wdrożenie z perspektywy czasu.

Stadler

Stadler, nowy użytkownik AutoStore, docenia sprawność wdrożenia i innowacyjne podejście do integracji systemu z WMS.

– Element Logic sprawnie i terminowo wdrożył AutoStore, a komunikacja była wzorowa. Ich doświadczenie pomogło nam dostosować infrastrukturę, a innowacyjne podejście do integracji WMS przyspieszyło uruchomienie systemu. Jesteśmy bardzo zadowoleni z efektów – mówi Adam Skolimowski, dyrektor Działu Łańcucha Dostaw w Stadler Polska.

Firma Stadler szczególnie doceniła pracę Element Logic nad integracją systemu AutoStore z WMS klienta.

– Prace odbywały się na wirtualnym systemie AutoStore, co znacząco przyspieszyło cały proces. Kiedy stanął Grid, byliśmy gotowi do testów – dodaje Adam Skolimowski.

Hultafors

Jako pierwszy w Polsce i wieloletni użytkownik AutoStore Hultafors podkreśla niezawodność systemu i relację z Element Logic.

– Współpraca z Element Logic to profesjonalizm i terminowość – mimo że był to pierwszy system AutoStore realizowany w Polsce, został uruchomiony zaledwie w sześć miesięcy, zgodnie z ustalonym harmonogramem. Na każdym etapie wdrożenia mogliśmy liczyć na wsparcie zespołu Element Logic, a komunikacja przebiegała sprawnie. Jako wieloletni użytkownik cenimy przede wszystkim elastyczność systemu oraz możliwość łatwego skalowania operacji. Wdrożenie znacząco ograniczyło liczbę błędów kompletacji i jednocześnie podniosło efektywność procesów. Co również istotne, wysoki poziom komunikacji i jakości obsługi utrzymuje się także po zakończeniu projektu, a oferowane wsparcie stanowi dla nas realną wartość – mówi Marta Niewiadomska, Logistics Development Manager, Hultafors Group.

Martex

Martex, użytkownik AutoStore od roku, zwraca uwagę na znaczący wzrost wydajności i optymalizację procesów magazynowych.

– Element Logic to terminowość – nie mieliśmy nawet jednego dnia odchyłki od założonego planu (!) i doskonała współpraca. Ich holistyczna wiedza dotycząca procesów magazynowych i wsparcie w ich optymalizacji było kluczowe. Dzięki AutoStore udało nam się skonsolidować kilka lokalizacji magazynowych w jednym centrum dystrybucyjnym i znacząco podnieść wydajność, skróciliśmy także czas kompletacji zamówień – podkreśla Artur Mrozik z Martex.

Fakty i mity dotyczące wdrożenia AutoStore

Zbigniew Gawęda, bazując na swoim doświadczeniu we współpracy z klientami rozważającymi wdrożenie systemu AutoStore, przywołuje najczęściej zadawane pytania i dzieli się obserwacjami z perspektywy doradcy na rynku nieruchomości komercyjnych. Z kolei Anna Wiśniewska, reprezentująca ich integratora, który wdrożył już 15 systemów AutoStore w Polsce, uzupełnia tę perspektywę o praktyczne doświadczenia z realizacji projektów.

Czy konieczna jest modernizacja systemu ppoż.?

Zbigniew Gawęda: AutoStore wymaga jedynie niewielkiego dostosowania istniejących systemów przeciwpożarowych w obiektach A-klasowych dla obiektów o tzw. czystej wysokości 10 m. Norma NFPA13 wymusza tylko zmiany w obrębie klatek schodowych lub powierzchni znajdujących się pod powierzchniami z pełnej płyty. Sprawdzenia jednak wymagania adekwatność zagęszczenia tryskaczy, gdzie do obliczeń warto posiłkować się normą FM Global. Zgodnie z tą normą magazyny standardowe o wysokości 12 m wymagają obniżenia instalacji tryskaczowej na wysokość zgodną z normą.

Anna Wiśniewska: Choć w wielu przypadkach potwierdza się scenariusz opisany przez kolegę, praktyka pokazuje, że każda implementacja systemu AutoStore wymaga indywidualnej oceny ryzyka. Kluczową rolę w decyzji o zakresie wymaganych zabezpieczeń odgrywają właściciel obiektu oraz ubezpieczyciele – zarówno hali, jak i składowanych towarów. W niektórych przypadkach wdrożenie systemu może wymagać modernizacji instalacji ppoż. Zależne jest to od obciążenia ogniowego, które określa ilość materiału palnego zgromadzonego na danej powierzchni. Warto jednak podkreślić, że do tej pory nie odnotowano żadnego przypadku pożaru w magazynie wyposażonym w AutoStore.

Firma Element Logic współpracuje z konsultantami ppoż oraz wykonawcami instalacji przeciwpożarowych, aby możliwie jak najlepiej wesprzeć klientów w trakcie przygotowania budynku pod instalację AutoStore.

Czy zapotrzebowania na energię jest wyższe, tak jak to ma miejsce przy wielu typach automatyzacji?

Zbigniew Gawęda: Wbrew pozorom system AutoStore nie jest energochłonny. 10 robotów pickujących zużywa mniej prądu niż standardowy czajnik elektryczny. Dzięki niskiej masie, energooszczędnym silnikom i rekuperacji przy hamowaniu AutoStore zużywa średnio < 10 kWh dziennie na cały system przy 10 robotach.

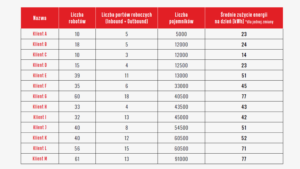

Anna Wiśniewska: Warto dodać, że roboty AutoStore nie wymagają oświetlenia nad obszarem składowania i mogą pracować w zakresie temperatur od 2°C do 35°C, co przekłada się na dodatkowe oszczędności energetyczne. Jeszcze przed wdrożeniem firma Element Logic dostarcza szczegółowe analizy zapotrzebowania na energię dla konkretnego projektu, pozwala to klientom na precyzyjne oszacowanie kosztów operacyjnych i efektywne planowanie budżetu. Dla lepszego zobrazowania, jak niskie są to w praktyce rachunki za energię w przypadku systemu AutoStore, producent przestawia tabelę ze zużyciem energii na dzień, które są generowane w systemach działających w Polsce:

*Wyliczenia średniego zużycia energii dla jednej zmiany przy pełnym wykorzystaniu mocy systemu.

Czy standardowa posadzka jest wystarczająca?

Zbigniew Gawęda: System AutoStore stawia konkretne wymagania co do płaskości podłoża i wypoziomowania posadzki. Producent dopuszcza dylatacje w obszarze gridu, jednak konieczne jest ich odpowiednie zabezpieczenie. W większości przypadków konieczne jest również punktowe frezowania posadzki, a w skrajnych przypadkach wylewanie nowych płyt poziomujących czy zastosowanie specjalistycznych powłok epoksydowych.

Anna Wiśniewska: Odpowiednie przygotowanie posadzki to właściwie jedyny wymóg, jaki stawia AutoStore. Dodam jeszcze, że parametry w przypadku nośności nie są tak trudne do spełnienia i generalnie każda przemysłowa posadzka „da radę”, natomiast rzeczywiście krytycznie istotna jest kwestia płaskości podłoża. Wynika to z faktu, że pojemniki składowane są bezpośrednio na posadzce jeden na drugim w stosach do wysokości 6 m. Wymogi względem płaskości są precyzyjnie określone przez producenta i należy bezwzględnie ich przestrzegać, gdyż ewentualne odchyłki mogą wpływać na pracę systemu, np. robot będzie miał problem z pobraniem pojemnika, ponieważ stos pojemnika będzie odchylony od pionu. Dlatego też każdorazowo przed wdrożeniem dokonywane są pomiary podłoża i ewentualne zeszlifowanie fragmentów posadzki niespełniających wymagań.

W skali całego projektu koszty tego typu działania są minimalne, ale jest to jeden z kluczowych aspektów dotyczących dostosowania infrastruktury. Element Logic oferuje doradztwo w zakresie oceny i przygotowania posadzki, współpracując ze specjalistycznymi firmami, aby zapewnić optymalne warunki pracy systemu. Klienci mogą wliczyć tę usługę w koszty projektu lub zlecić ją samodzielnie. Element Logic gra fair i pozostawia pełną decyzyjność klientowi.

Czy można składować towary niebezpieczne?

Zbigniew Gawęda: Standardowa „kostka” AutoStore nie jest przystosowana do składowania towarów ADR (np. łatwopalnych, wybuchowych, żrących), jednak odpowiednie ilości towarów zakwalifikowanych jako ADR takich jak m.in. perfumy są dopuszczalne. Wymaga to jednak każdorazowego upewnienia się, czy maksymalne ilości nie zostały przekroczone.

Anna Wiśniewska: Mogę potwierdzić, że składowanie towarów niebezpiecznych w AutoStore jest jak najbardziej możliwe i jak widzimy z naszej praktyki – często realizowane. Natomiast zawsze należy wziąć pod uwagę obowiązujące przepisy dotyczące przechowywania materiałów ADR oraz zapewnić zgodność systemu z wymogami bezpieczeństwa.

W zależności od rodzaju materiałów oraz wymagań ubezpieczyciela i lokalnych służb pożarowych stosuje się różne rozwiązania techniczne, takie jak:

- pionowe metalowe przegrody oddzielające towary niebezpieczne od pozostałych,

metalowe wyściółki w pojemnikach, - wydzielone strefy typu „bunkier” z własnymi ścianami ogniowymi i kurtynami przeciwpożarowymi (jak na grafice na kolejnej stronie),

- systemy redukcji tlenu (oxy-redundant), które obniżają stężenie tlenu w powietrzu poniżej progu zapłonu,

- wydzielenie osobnej strefy pożarowej dla całego systemu AutoStore na terenie zakładu.

Warto podkreślić, że wymienione elementy to tylko niektóre z istniejących i stosowanych metod skutecznej ochrony przeciwpożarowej – również w kontekście ręcznego gaszenia pożarów przez służby ratownicze.

Firma Element Logic wspiera klientów w doborze odpowiednich rozwiązań, zapewniając zgodność z obowiązującymi przepisami oraz maksymalne bezpieczeństwo operacyjne systemu, a jeśli zachodzi taka potrzeba – także wraz z klientem uczestnicy w rozmowach z ubezpieczycielem oraz konsultantem ppoż.

Zobacz również