MAGAZYN, INTELIGENTNE TECHNOLOGIE

Cyfrowe oblicze intralogistyki: analiza danych w służbie wydajności

Efektywne zarządzanie magazynem w erze cyfrowej wymaga zaawansowanej analityki magazynowej, która pozwala firmom monitorować przepływ towarów, przewidywać potencjalne problemy oraz optymalizować procesy. W praktyce przekłada się to na znaczną oszczędność czasu i kosztów. Dzięki analizie danych magazynowych możliwe jest szybkie reagowanie na nieprzewidziane zdarzenia, przewidywanie zapotrzebowania i zwiększenie wydajności całego łańcucha dostaw.

Data publikacji: 08.10.2025

Data aktualizacji: 08.10.2025

Podziel się:

WMS kontra WCS – różnice i współpraca

WMS – zarządzanie magazynem

System WMS (Warehouse Management System) odpowiada za zarządzanie zapasami, kontrolę przepływu towarów oraz optymalizację operacji magazynowych. Pozwala m.in.:

- Śledzić lokalizację towarów – dokładna informacja o położeniu każdego produktu w magazynie.

- Zarządzać przyjęciami i wysyłkami – kontrola nad procesami przyjęcia towarów oraz ich wydania.

- Optymalizować kompletację – wyznaczanie najefektywniejszych tras dla pracowników i urządzeń automatyki.

- Analizować dane magazynowe – identyfikacja trendów w przepływie towarów i planowanie zapasów.

- Generować raporty KPI – monitorowanie wydajności magazynu, czasu realizacji zamówień i wykorzystania przestrzeni.

WCS – kontrola automatyki magazynowej

System WCS (Warehouse Control System) natomiast odpowiada za sterowanie urządzeniami automatyki magazynowej, takimi jak przenośniki, wózki typu shuttle, miniloady czy roboty transportowe. Jego główne funkcje to:

- Sterowanie ruchem urządzeń – w czasie rzeczywistym, zgodnie z bieżącymi potrzebami magazynu.

- Integracja z WMS – przekazywanie informacji o stanie magazynu do systemu zarządzającego.

- Optymalizacja przepływu towarów – zapewnienie maksymalnej wydajności operacji transportowych.

- Zarządzanie harmonogramem pracy maszyn – unikanie przeciążenia urządzeń, optymalizacja tras i minimalizacja przestojów.

Współpraca WMS i WCS

Integracja WMS i WCS umożliwia płynny przepływ informacji między warstwą zarządzania a sterowaniem urządzeniami. Dzięki temu system może prognozować obciążenia magazynu, automatycznie optymalizować przydział zadań do wózków i przenośników oraz minimalizować ryzyko przestojów. Dzięki tej współpracy możliwe jest pełne monitorowanie wszystkich procesów w magazynie w czasie rzeczywistym, a także szybkie reagowanie na nieprzewidziane sytuacje, takie jak awarie urządzeń czy nagły wzrost liczby zamówień.

Symulacja procesów i cyfrowy bliźniak

Tworzenie cyfrowego bliźniaka magazynu i modelowanie procesów logistycznych to obecnie standard w projektowaniu nowoczesnych obiektów. Dzięki narzędziom do tworzenia cyfrowych bliźniaków można:

- Testować różne scenariusze operacyjne – sprawdzanie wydajności i organizacji pracy bez ingerencji w rzeczywisty magazyn.

- Optymalizować układ magazynu – maksymalizacja przepustowości i minimalizacja wąskich gardeł.

- Przewidywać skutki decyzji projektowych – np. zmian w układzie regałów czy liczbie stanowisk kompletacyjnych.

- Szacować koszty operacyjne i inwestycyjne – wcześniejsze wykrycie nieoptymalnych rozwiązań pozwala zaoszczędzić znaczące środki.

Symulacja pozwala też określić optymalną liczbę urządzeń automatyki, tras przenośników i układów magazynowych, co w praktyce umożliwia precyzyjne dopasowanie infrastruktury do rzeczywistego obciążenia i zapewnia maksymalną wydajność przepływu towarów. Cyfrowy bliźniak umożliwia również szkolenie pracowników i testowanie nowych procedur bez ryzyka zakłócenia rzeczywistej pracy magazynu.

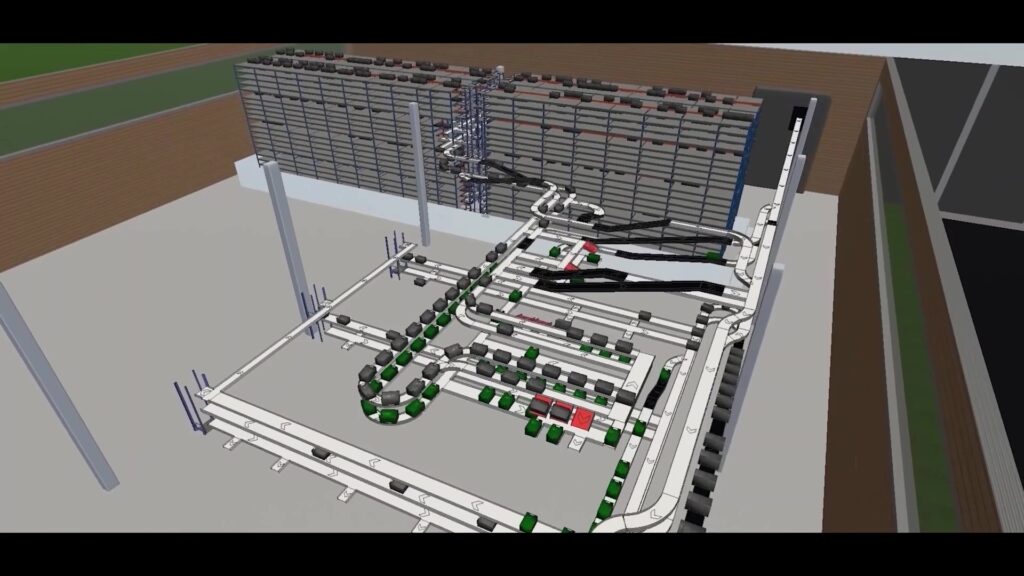

Case study – automatyczny system transportu i magazyn pojemników

Firma MPL Techma zrealizowała projekt dla klienta z branży motoryzacyjnej, który stanął przed wyzwaniem efektywnego zarządzania zwrotami i dostawami części samochodowych. W tym celu firma zaprojektowała i wdrożyła automatyczny magazyn wysokiego składowania mieszczący prawie 11 tysięcy skrzynek.

Na etapie projektowym MPL Techma wykonała modelowanie procesów logistycznych magazynu w narzędziu FlexSim, co pozwoliło zoptymalizować przepływ towarów i wstępnie przewidzieć wydajność systemu. Firma stworzyła również interfejs komunikacyjny pomiędzy systemem WMS klienta a Scadą Iconics, odpowiadającą za alokację i przepływ skrzynek w systemie magazynowym.

System składa się z:

- 30 automatycznych wózków typu shuttle,

- 4 miniloadów oraz 4 wydajnych przenośników pionowych,

- układu przenośników transportujących skrzynki,

- dwóch stacji kompletacji z potrójnymi slotami oraz stacji błędu z układem ważenia skrzynek i określaniem procentowego wypełnienia.

Procesy przyjęcia towaru, kontroli jakości i kompletacji zostały dokładnie przetestowane w symulacji, co pozwoliło zoptymalizować liczbę stanowisk i tras przenośników. Maksymalna wydajność systemu wynosi 1200 skrzynek wjeżdżających i tyle samo wyjeżdżających w ciągu godziny, a pojedynczy pracownik jest w stanie kompletować nawet 300 produktów na godzinę, co stanowi trzykrotny wzrost efektywności w porównaniu z poprzednimi systemami.

Dzięki zastosowaniu komercyjnych podzespołów i otwartej architektury systemu klient może samodzielnie diagnozować i serwisować urządzenia, minimalizując przestoje i zwiększając niezawodność całego magazynu.

Podsumowanie

Zaawansowana analityka magazynowa pozwala firmom zwiększać wydajność, minimalizować przestoje, optymalizować procesy i podejmować decyzje oparte na danych. Wdrożenie systemów WMS i WCS, połączone z symulacją procesów i cyfrowym bliźniakiem, daje wymierne korzyści operacyjne i finansowe. Firmy mogą dzięki temu szybciej reagować na zmiany w popycie, efektywniej zarządzać zapasami i znacznie zwiększyć wydajność kompletacji.

Więcej informacji o kompleksowych rozwiązaniach magazynowych znajdziesz na stronie MPL Techma.

(artykuł promocyjny)

Zobacz również