MAGAZYN

Picking w peak’u. Z wizytą w centrum logistycznym Maersk Polska

Tuż przed tegorocznym Black Friday redakcja „Logistics Managera” odwiedziła centrum logistyczne Maersk we Wrocławiu, żeby na własne oczy sprawdzić, jak wykorzystanie robotów AMR pozwala usprawnić proces kompletacji zamówień. Od września ubiegłego roku flota robotów Locus Origin współpracuje w nim ramię w ramię z ludźmi, a już w listopadzie 2024 r. obie firmy świętowały pierwszy milion kompletacji z użyciem robotów.

Data publikacji: 30.12.2025

Data aktualizacji: 21.01.2026

Podziel się:

W centrum logistycznym zlokalizowanym w Prologis Park Wrocław III, na powierzchni 5700 m2, Maersk świadczy m.in. usługi dla duńskiej sieci detalicznej oferującej artykuły papiernicze, dekoracje domowe, prezenty, zabawki i gadżety. Stanowi ono centralny punkt dystrybucji e-commerce dla sieci do 24 europejskich krajów. W ofercie sieci znajduje się od 2800 do 3500 pozycji asortymentowych. Skala operacji? W tym roku prognozowane jest przekroczenie pół miliona obsłużonych przesyłek – blisko dwukrotnie więcej niż w 2023 r., kiedy to operator rozpoczął obsługę klienta, i o jedną czwartą więcej w porównaniu do ubiegłego roku.

Elastyczna automatyzacja w środowisku typu brownfield

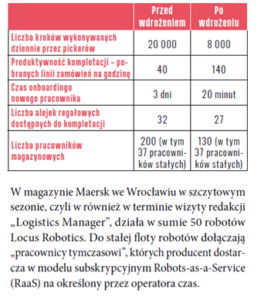

Z czym mierzy się Maersk w obsłudze duńskiej sieci? Sezonowe skoki obsługiwanych zamówień bywają nawet pięciokrotnie wyższe niż standardowa liczba. Nie pomagają TikTok i Instagram, które w przypadku tego klienta napędzają liczbę nieprzewidywalnych wzrostów zamówień. Sporym utrudnieniem był także proces kompletacji – realizowany manualnie z wykorzystaniem skanerów i wózków kompletacyjnych, które ważyły ok. 50 kg. Produktywność kompletacji była niska, a sam proces generował sporą liczbę błędów – szczególnie w sezonach wysokich, gdzie do stałego zespołu pracowników dołączali pracownicy tymczasowi. Każdy z pracowników pokonywał dziennie 20 000 kroków. Maersk zdecydował się na zmianę tego procesu.

Analiza dostępnych rozwiązań i metod kompletacji w zestawieniu z możliwościami reorganizacji obiektu, zasobami pracowników, czasem wdrożenia nowego rozwiązania oraz oczekiwaniami KPI klienta – jednoznacznie prowadziła do wyboru rozwiązania opartego na robotach mobilnych i metodzie kompletacji person-to-goods.

Dostawcą rozwiązania został amerykański Locus Robotics, który współpracuje z 10 spośród 15 największych operatorów logistycznych na świecie, dla których automatyzacja kompletacji magazynowej stanowi kluczowy element działalności. Dla Maersk w Europie było to pierwsze takie wdrożenie w magazynie.

Wdrożenie liczone w tygodniach

W 2024 r., zaledwie 22 tygodnie przed peakiem sezonowym, Locus Robotics i Maersk rozpoczęły wdrożenie robotów Locus Origin oraz systemu do zarządzania pracą robotów LocusONE. Firmy zrealizowały je w rekordowym czasie – od podpisania kontraktu do pierwszego pobrania minęło zaledwie 72 dni, a całe wdrożenie zamknęło się w 16 tygodniach.

W tym czasie INFOR WMS, system do zarządzania magazynem funkcjonujący u operatora, został zintegrowany z rozwiązaniem programowym Locus, a przestrzeń magazynowa zmapowana, by 22 dostarczone roboty mogły się bezpiecznie przemieszczać. Co ważne, system dostawcy robotów nie ingeruje w system WMS, a jedynie pobiera z niego dane potrzebne do procesu kompletacji i zwraca do niego informacje, czy zadanie zostało wykonane.

Dynamiczne, specjalnie zbudowane algorytmy oprogramowania LocusONE optymalizują zadania z WMS, grupując pracę w celu zwiększenia efektywności i skrócenia czasów cyklu. System wybiera optymalne pojemniki dla danego zadania, wiedząc, co znajdzie się w danym zamówieniu, ile będzie ważyć i jaką ma pojemność, a także jaki jest jego priorytet. Kieruje robota do strefy uzupełniania pojemników, informując pracownika, jakie pojemniki i na którym poziomie należy umieścić. Te i wszystkie pozostałe niezbędne informacje wyświetlane są na ekranie tabletu zamontowanego na robocie. Oprogramowanie obsługuje ponad 40 języków, a jego interfejs dostosowuje się do preferowanego języka użytkownika. Każdy z pracowników posiada swój identyfikator – Locus Tag – który umożliwia robotowi rozpoznanie pracownika i automatyczne ustawienie odpowiedniego interfejsu.

Po potwierdzeniu przez pracownika na ekranie tabletu umieszczenia pojemników robot rusza w trasę. O bezpieczeństwo ruchu i współpracy w przestrzeni magazynowej z innymi jej użytkownikami, pracownikami i wózkami systemowymi dba 8 czujników i kamer umieszczonych na Locus Origin oraz wykorzystanie najnowszych technologii LiDAR i wizyjnych. Ten model robota może łącznie przetransportować zawartość zamówienia do 36 kg.

Po wjeździe w alejkę robot zatrzymuje się przy lokacji, z której pracownik będzie pobierał towar. Pracownicy są prowadzeni przez robota i informacje wyświetlane na tablecie, aby pobrać właściwy przedmiot i umieścić go w odpowiednim pojemniku. Widzą lokalizację produktu na regale, kod produktu, jego zdjęcie, liczbę sztuk do pobrania, pozycję pojemnika, do którego powinien trafić. Dzięki skanerowi zintegrowanemu z tabletem system przechwytuje wiele rodzajów kodów kreskowych – GS1, HIBC, EAN. W czasie rzeczywistym weryfikuje poprawność z WMS. Po zeskanowaniu produktu, potwierdzeniu realizacji pobrania i umieszczenia produktu w odpowiednim pojemniku przez pracownika, roboty przemieszczają się do kolejnej lokalizacji, aby zrealizować zamówienie. Pracownicy pozostają w swojej alejce lub strefie. Zakończone zamówienia są transportowane przez roboty do stanowisk pakowania, które, dzięki ograniczeniu przestrzeni potrzebnej do składowania towaru, Maersk zwiększył z 16 do 40.

W przypadku braku określonego produktu na półce w trakcie kompletacji pracownik może zaznaczyć na tablecie taki przypadek, a robot będzie mógł kontynuować dalej kompletację reszty zamówienia. Informacja o niekompletnym zamówieniu przekazywana jest przez system Locusa do systemu WMS. Robot z niekompletnym zamówieniem podjeżdża do wyznaczonego stanowiska, gdzie podejmowana jest decyzja o dalszych krokach dotyczących tego zamówienia.

Roboty Locus Origin na jednym ładowaniu mogą pracować do 14 godzin, a do pełnego naładowania wystarcza im 50 minut przy stacji ładującej. Locus zapewnia także operatorowi całodobowe wsparcie techniczne.

Wdrożenie rozwiązania Locus Robotics w magazynie Maersk we Wrocławiu pokazuje zmianę sposobu myślenia o automatyzacji z jednorazowej inwestycji w narzędzie na elastyczną platformę operacyjną, która rośnie razem z biznesem. W warunkach silnej sezonowości i nieprzewidywalnych peaków popytu kluczowa staje się zdolność do szybkiego skalowania operacji bez przebudowy infrastruktury i bez ryzyka operacyjnego. Model oparty na robotach mobilnych i subskrypcji pozwala klientom reagować na zmiany rynku w czasie rzeczywistym, zachowując stabilność kosztów i jakości obsługi klienta.

Marcin Gwódź

Business Developement Manager

Locus Robotics

Na bieżąco z kluczowymi wskaźnikami

Dostępna dla użytkowników platforma LocusHub umożliwia łatwe monitorowanie w czasie rzeczywistym szerokiego zakresu wskaźników, takich jak liczba kompletowanych sztuk na godzinę, liczba kompletacji na godzinę, wydajność robotów Locus, priorytet i stan procesu, który został do robotów przypisany. Pozwala tworzyć wiele raportów w ujęciu historycznym oraz pulpity nawigacyjne aktualnych procesów. Mapa ciepła, czyli obserwacja miejsc pracy robotów o największym natężeniu ruchu, pozwoliła operatorowi zarządzić zapasami i zoptymalizować rozmieszczenie lokalizacji towarów o wysokiej liczbie pobrań, by proces był jeszcze wydajniejszy.

W magazynie Maersk we Wrocławiu w szczytowym sezonie, czyli w również w terminie wizyty redakcji „Logistics Manager”, działa w sumie 50 robotów Locus Robotics. Do stałej floty robotów dołączają „pracownicy tymczasowi”, których producent dostarcza w modelu subskrypcyjnym Robots-as-a-Service (RaaS) na określony przez operatora czas.

Na całym świecie w 350 magazynach dla 1200 pracuje 16 000 robotów od Locus Robotics. W swoim portfolio producent ma także AMR Locus Vector do transportu cięższych ładunków, a obecnie rozwija także model Array – z ramieniem robotycznym umożliwiającym automatyczny picking bez udziału człowieka.

Dzięki zastosowaniu technologii Locus Robotics produktywność kompletacji w obsłudze naszego klienta została poprawiona o 300%, a koszty procesu obniżyliśmy o 33%. Wskaźnik LPH pracowników przekroczył założenia modelu i jest to obecnie 140 pobranych linii zamówień na godzinę. Dla porównania – w 2023 r. wynosiła ona 40. W kontekście najgorętszego sezonu dla naszego klienta – cut-off dzień przed świętami Bożego Narodzenia poprawiliśmy o sześć dni w porównaniu do 2023 r., kiedy nie mieliśmy jeszcze wparcia w robotach. Co więcej, technologia została dobrze przyjęta przez pracowników. Automatyzacja sprawiła, że praca jest dla nich atrakcyjniejsza, a miarą tego jest m.in. wskaźnik retencji, który poprawił się o 8%.

Marcin Niewiadomski

Site Manager

Maersk

Zobacz również