MAGAZYN

Mapowanie procesów do automatyzacji w firmie – jak ustalić prawidłową hierarchię?

W dzisiejszym dynamicznie zmieniającym się środowisku logistycznym automatyzacja magazynów nie jest już luksusem – tylko koniecznością. Notoryczny niedobór siły roboczej, kolejne zapowiedzi wzrostu płacy minimalnej, wymagana przez konsumenta coraz szybsza realizacja zamówień i konieczność utrzymywania „stocków” na minimalnym poziomie wymuszają na podmiotach handlującym w e-commerce (chociaż nie tylko) automatyzowanie procesów.

Data publikacji: 23.09.2024

Data aktualizacji: 23.09.2024

Podziel się:

Zautomatyzowany system magazynowania może zrewolucjonizować operacje, a przede wszystkim zwiększyć wydajność, uodpornić firmę na zależność od siły roboczej, poprawić dokładność kompletacji zamówień, a w rezultacie – zwiększyć zadowolenie klientów i przywiązanie do sklepu i marki.

Dla przykładu posłużymy się podmiotem działającym w handlu e-commerce. Załóżmy, że firma rozumie, iż musi zautomatyzować swoje procesy, aby w perspektywie od 5 do 10 lat pozostać konkurencyjną na rynku i zwyczajnie nie wypaść z gry. Zmapowanie tych procesów pozwoli na dokładne określenie, które z nich są najbardziej krytyczne i nadają się do automatyzacji. Od czego właściwie powinniśmy zacząć w takiej sytuacji?

Zrozumienie procesów biznesowych i przepływów materiałów

W pierwszej kolejności należy wykonać audyt stanu obecnego, czyli zacząć od zrozumienia procesów, które funkcjonują w firmie. Najłatwiej zrobić to poprzez wywiady z pracownikami (ale też i obserwację), dokumentując poszczególne kroki wraz z ewidencją czasu wymaganą na wykonanie zadań, ustalić role i zależności między nimi. Stworzenie mapy procesów, która przedstawi przepływ pracy od początku do końca, to najlepszy fundament pod jakąkolwiek dalszą inwestycję.

Identyfikacja obszarów do zautomatyzowania

Analizując procesy na mapie, można szybko zidentyfikować te, które są powtarzalne, czasochłonne lub wymagają dużego nakładu pracy. W ten sposób wybieramy procesy mające potencjał do automatyzacji. Czy jeśli w naszym magazynie kilkudziesięciu pracowników magazynowych, kompletując zamówienia, przez ponad 50% swojego czasu pracy, „chodzi” po obiekcie, to może właśnie tę czynność warto zautomatyzować? Albo jeśli nasz obecny magazyn, który znajduje się w strategicznej lokalizacji, jest już na granicy swojej pojemności, to korzystna będzie automatyzacja, w wyniku której ten sam towar pomieścimy na 25% dostępnej powierzchni, uwalniając jednocześnie pozostałe 75% pojemności magazynu dla innych operacji?

Rys. 1 Przejście z tradycyjnego modelu składowania towarów w postaci regałów półkowych na AutoStore pozwala średnio odzyskać 75% powierzchni magazynu

Wyznaczenie hierarchii procesów

Ten etap obejmuje ustalenie priorytetów oraz hierarchię wdrażanych usprawnień. Nie od razu przecież Rzym zbudowano i trudno znaleźć przedsiębiorców, którzy dysponują zasobami umożliwiającymi całościowe podejście do procesu optymalizacji i automatyzacji. Określenie hierarchii procesów pomoże zrozumieć, które procesy mają naturę strategiczną, a które bardziej operacyjną.

W firmie z branży e-commerce procesy związane z nienaganną obsługą zamówień, terminowymi i bezbłędnymi dostawami będą kluczowe. Praktyka pokazuje, że tego typu organizacje nadają priorytet następującym zadaniom:

- kompletacja i pakowanie zamówień – zrobotyzowane systemy kompletacji mogą efektywnie pobierać produkty z półek magazynowych i pakować je do wysyłki, zwiększając dokładność i szybkość realizacji zamówień,

- wysyłka i logistyka – zautomatyzowane rozwiązania wysyłkowe i logistyczne usprawniają proces wysyłki, w tym drukowanie etykiet, wybór przewoźnika i śledzenie paczek, optymalizując proces wysyłki,

- zarządzanie zapasami – zautomatyzowane systemy zarządzania zapasami umożliwiają śledzenie poziomu zapasów w czasie rzeczywistym, zmniejszając prawdopodobieństwo ich wyczerpania i nadmiaru.

Wybór technologii

Jedno to zdiagnozowanie obszarów do automatyzacji, a druga kwestia, i to w zasadzie najbardziej istotna, to ustalenie odpowiednich technologii, które odpowiedzą na zdiagnozowane potrzeby danej organizacji.

Chcąc automatyzować procesy, powinniśmy przyjrzeć się różnym technologią, takim jak:

- sztuczna inteligencja (AI) i uczenie maszynowe (ML) – algorytmy oparte na sztucznej inteligencji mogą analizować ogromne ilości danych w celu optymalizacji poziomów zapasów, prognozowania popytu i personalizacji doświadczeń klientów,

- internet rzeczy (IoT) – urządzenia IoT, takie jak czujniki i znaczniki RFID, umożliwiają monitorowanie stanu magazynu w czasie rzeczywistym, zwiększając widoczność zapasów i bezpieczeństwo,

- robotyka i automatyzacja – zrobotyzowane rozwiązania automatyzacji, w tym AS/RS (zautomatyzowane systemy magazynowania i pobierania), systemy przenośników sortujących, pojazdy sterowane wizyjnie (VGV) lub AGV (pojazdy sterowane automatycznie) oraz ramiona robotyczne, kompleksowo usprawniają zadania magazynowe, takie jak kompletacja, pakowanie i paletyzacja.

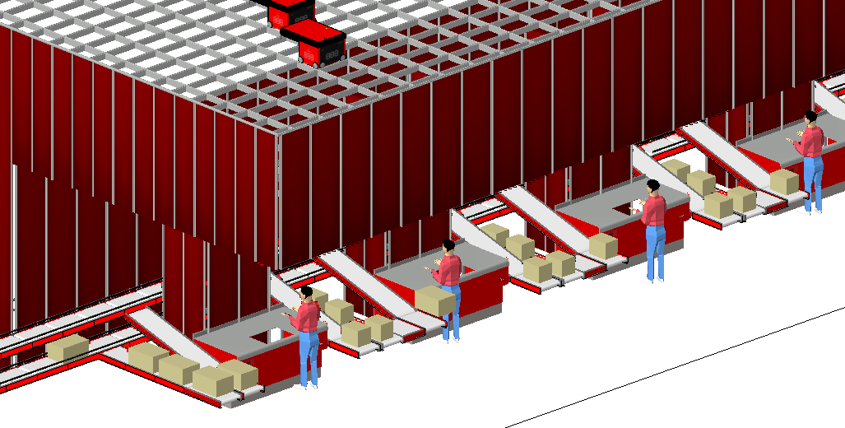

Rys. 2. Przykładowy system AutoStore ze stacjami kompletacji „Carousel Port” wraz z systemem przenośników

Optymalizacja konfiguracji pod kątem wydajności, szybkości i opłacalności jest wyzwaniem inżynieryjnym. Na szczęście wielu integratorów aktywnych na polskim rynku z powodzeniem realizuje ją od wielu lat.

Zatrzymajmy się przy ostatnim punkcie, który jest kluczowy z punktu widzenia operacji magazynowych. Niedobór wykwalifikowanej siły roboczej i rosnące płace zmuszają firmy do szukania alternatywnych rozwiązań w celu utrzymania produktywności. Wykorzystanie robotów, które mogą transportować ładunki bezpośrednio z magazynu do punktów kompletacji, a także wymagają minimalnego zaangażowania ze strony operatorów daje większą odporność na niedobór i dużą fluktuację pracowników oraz rosnące koszty pracy manualnej.

Na przykład wybierając modułowy system AS/RS, taki jak AutoStore, korzystamy ze standardowych komponentów, co sprawia, że jego konfigurowalność jest niemal nieograniczona. Możemy go dopasować do kolumn budynku, wypełniać przestrzenie w kształcie litery L, umieszczać towar w tunelach nad chodnikami, zagospodarowywać obszary na różnych piętrach i szybko dostarczać zamawiane produkty do dowolnych portów kompletacji w całym obiekcie.

Modułowy system, taki jak AutoStore, składa się z pojemników umieszczonych na aluminiowej siatce. Roboty pracujące na jej powierzchni wykopują pojemniki i dostarczają je do portów kompletacji zamówienia. Porty znajdują się zazwyczaj na obrzeżach instalacji, ale – jak już wspomniano – mogą być także umieszczenie wewnątrz tunelu lub na dowolnym poziomie (piętrze) połączonym w systemie AutoStore.

Przykład? Stacja kompletacji RelayPort™ obsługuje do 650 pojemników na godzinę. Liczbę portów uzależniamy od całkowitej żądanej przepustowości systemu. Roboty w obrębie systemu komunikują się bezprzewodowo. Te z nowe serii R5Pro™ umożliwiają nieprzerwane, wielozmianowe operacje dzięki możliwości szybkiego ładowania. Wprowadzenie wspomnianego modelu zwiększyło produktywność robota o 14% w środowisku wielozmianowym (przy liczbie ładowarek mniejszej o 86%).

Sercem systemu jest natomiast oprogramowanie, które ustala priorytety działań robotów zgodnie z wymaganiami zamówienia, a nawet przypisuje wiele urządzeń do jednego zadania, aby w razie potrzeby zwiększyć prędkość kompletacji. Dzięki AutoStore można skrócić czas realizacji zamówień priorytetowych do kilku minut. Nawet w dużych operacjach e-commerce, gdzie standardem jest realizacja priorytetowych zamówień w ciągu dwóch godzin, roboty AutoStore potrzebują od jednej do pięciu minut, aby przetworzyć produkty do wysyłki. Zautomatyzowany system magazynowania i pobierania AutoStore (AS/RS) jest uznawany za najszybszy na świecie systemem GTP (goods-to-person) na metr kwadratowy. Odkąd firma w 2020 r. wprowadziła na rynek rewolucyjne oprogramowanie Router™, o 100% zwiększyła możliwość przepustowości systemu. Najszybszy obecnie AutoStore, oparty o Router, może zaprezentować operatorom ponad 12 000 pojemników na godzinę z pojedynczej siatki. Jeszcze szybszy system, zdolny do 20 000 pobrań na godzinę, jest właśnie uruchamiany. Router kieruje ruchem każdego robota w całej siatce magazynowej, zapewniając najszybszą możliwą ścieżkę do miejsc docelowych, przeliczając trasę 100 razy co 1 sekundę dla każdego robota pracującego w systemie.

Ponadto systemy AS/RS takie jak AutoStore umożliwiają utrzymywanie stanów magazynowych na minimalnym poziomie, pokrywającym bieżące i prognozowane zapotrzebowania. Pozwalają także na ciągłą inwentaryzację, gdyż dokładny stan magazynowy jest znany i potwierdzony wagą na wejściu towarów na magazyn. A dodatkowo zabezpieczają towar przed ewentualną kradzieżą.

W przypadku integratorów AutoStore czas wdrożenia automatyzacji jest relatywnie krótki w porównaniu do obecnych standardów rynkowych.

Analiza danych oraz optymalizacja procesów

Przeprowadzenie analizy danych pozwoli wyciągnąć wnioski i urealnić zakres planowanej inwestycji. Zaczynamy od szczegółowych informacji na temat przechowywanych w magazynie SKU, w tym wymiarów, wag i opakowań oraz rodzaju i specyfiki produktów (np. ADR). Kolejnym etapem są historyczne dane sprzedaży, co najmniej z trzech ostatnich miesięcy i koniecznie z uwzględnieniem okresów szczytowych (Black Friday, Boże Narodzenie itd.) Pierwszym parametrem, który analizujemy, jest dystrybucja SKU. Dla każdego przypadku wyliczamy dokładną dystrybucję (chociaż z praktyki wynika, że najczęstszym scenariuszem jest przybliżona Pareto, czyli gdy 80% linii zamówień pochodzi z 20% jednostek SKU magazynu). W analizie danych ważne jest zrozumienie, jak wygląda struktura zamówień oraz rotacja produktów – pomaga to zoptymalizować wielkość magazynu i strefy przechowywania. Przyglądamy się także danym o przepływie towarów. Patrzymy na sposób przemieszczania się dóbr w magazynie – punkty wejścia, ścieżki i wąskie gardła. Wszystko po to, aby zoptymalizować układ i wyeliminować ewentualne zatory.

Po analizie danych oraz pozyskaniu od kontrahenta layoutu magazynu specjaliści AutoStore przystępują do projektowania i modelowania systemu. Z tym że to, co zaprojektujemy, nie daje nam gwarancji, że po wdrożeniu systemu u klienta, przy użyciu istniejącej na miejscu infrastruktury softwarowej, uzyskamy te same przepustowości, na które się na samym początku umawialiśmy. Dlatego tak ważnym elementem procesu projektowania jest symulacja wykonywana w oparciu o WMS. To o tyle istotne, że uwzględniając strukturę zamówień, dystrybucję, rotację, kształt automatycznego magazynu, usytuowanie portów kompletacji i pozostałe czynniki, możemy w czasie rzeczywistym sprawdzić, jak zaprojektowany system będzie realizował zamówienia i jaką finalnie osiągnie przepustowość (przy zachowaniu w symulacji odpowiedniej liczby i struktury pilnych zamówień).

Optymalizacja konfiguracji pod kątem wydajności, szybkości i opłacalności jest wyzwaniem inżynieryjnym. Na szczęście wielu integratorów aktywnych na polskim runku z powodzeniem realizuje je od wielu lat.

Wdrożenie automatyzacji

Jak już wspomnieliśmy wdrożenie omawianych rozwiązań wymaga dokładnego planowania i dostosowania do specyfiki danego obiektu, co często wiąże się z wykorzystaniem istniejącego już w danym przedsiębiorstwie oprogramowania do zarządzania magazynem (WMS), a także innych systemów wspierających automatyzację, np. systemu kontroli magazynu (WCS) czy systemu zarządzania produkcją (MES), które wspólnie zapewniają kompleksowe zarządzanie i kontrolę nad wszystkimi operacjami magazynowymi.

Współpraca z integratorami systemów i dostawcami automatyki ma kluczowe znaczenie dla pomyślnego wdrożenia automatyki magazynowej. Integratorzy AutoStore to firmy z wieloletnim doświadczeniem o zasięgu globalnym. To oni oprócz niezawodnej technologii wnoszą bogatą wiedzę i doświadczenie, pomagając firmom w poruszaniu się po złożoności automatyzacji i zapewniając płynną współpracę wszystkich komponentów. Odgrywają oni istotną rolę w wypełnianiu luki między technologiami i procesami, ściśle współpracując z firmami w celu zrozumienia ich unikalnych potrzeb czy wyzwań. Integratorzy zapewniają, że proces wdrożenia przebiega sprawnie, dostarczając dostosowane rozwiązania, które są zgodne z celami operacyjnymi i ułatwiają komunikację między różnymi zainteresowanymi stronami.

Kiedy firma decyduje się na automatyzację, nie chce tracić czasu i wolałaby jak najszybciej móc korzystać z nowej infrastruktury. W przypadku integratorów AutoStore czas wdrożenia jest relatywnie krótki w porównaniu do obecnych standardów. Produkcja w koszalińskiej fabryce AutoStore zajmuje od 20 do 22 tygodni, a czas od złożenia zamówienia przez klienta do uruchomienia systemu wynosi od 6 do 12 miesięcy – w zależności od wielkości instalacji.

Zarządzanie zmianą

Wprowadzenie automatyzacji, w zależności od wybranej technologii, może też wymagać przebudowania kultury organizacyjnej firmy. Pracownicy muszą być świadomi korzyści i gotowi na zmiany. Na szczęście systemy takie jak AutoStore cieszą się dużą popularnością wśród osób zatrudnionych z racji wygody (ergonomii pracy) i bezkonkurencyjnej łatwości obsługi.

W dzisiejszych czasach kupujący online oczekują wysyłki tego samego lub następnego dnia. Jest to wykonalne w tradycyjnych magazynach tylko do pewnego poziomu wolumenu. Jeśli firma się rozwija, automatyzacja jest tylko kwestią czasu. To jedyny sposób na utrzymanie konkurencyjności i zrównoważone skalowanie. Automatyzacja może znacznie zwiększyć wydajność, szybkość i dokładność operacji magazynowych przy jednoczesnym obniżeniu kosztów pracy.

Mapowanie procesów to podstawa udanej automatyzacji. Podczas wstępnych analiz należy pamiętać, że współpraca, przejrzystość i symulacja procesów w oparciu o kontekst jak najbardziej zbliżony do warunków działania przedsiębiorstwa są warunkami udanego wdrożenia. Dzięki temu Twoja firma będzie mogła pewnie poruszać się po złożonym środowisku logistycznym.

W przypadku zainteresowania technologią AutoStore zapraszam do bezpośrednego kontaktu z centralą w Polsce (AutoStore, ul. Ekonomiczna 20, 75-202 Koszalin, dorota.richards@autostoresystem.com) lub przez naszych autoryzowanych Partnerów.

Zobacz również