INTELIGENTNE TECHNOLOGIE

Masowa obsługa produktów drobnicowych. Kiedy automatyzować procesy magazynowe w e-commerce?

E-commerce w logistyce obejmuje wiele branż i towarów, jednak wspólnym elementem jest elektroniczne wprowadzanie zleceń klientów do systemu sprzedaży – przez portal, sklep lub e-mail. Różnice między branżami dotyczą głównie asortymentu i wielkości zamówień: w B2B są to często palety lub kartony zbiorcze, natomiast w B2C dominują pojedyncze sztuki poszczególnych indeksów towarowych. Problem pojawia się w sezonach wzmożonego popytu, np. przed rozpoczęciem roku szkolnego lub gdy atrakcyjna cena generuje masowe zamówienia w ilościach przekraczających dotychczasowe trendy – zwłaszcza na drobnicę…

Data publikacji: 26.09.2025

Data aktualizacji: 04.11.2025

Podziel się:

Grupy produktowe

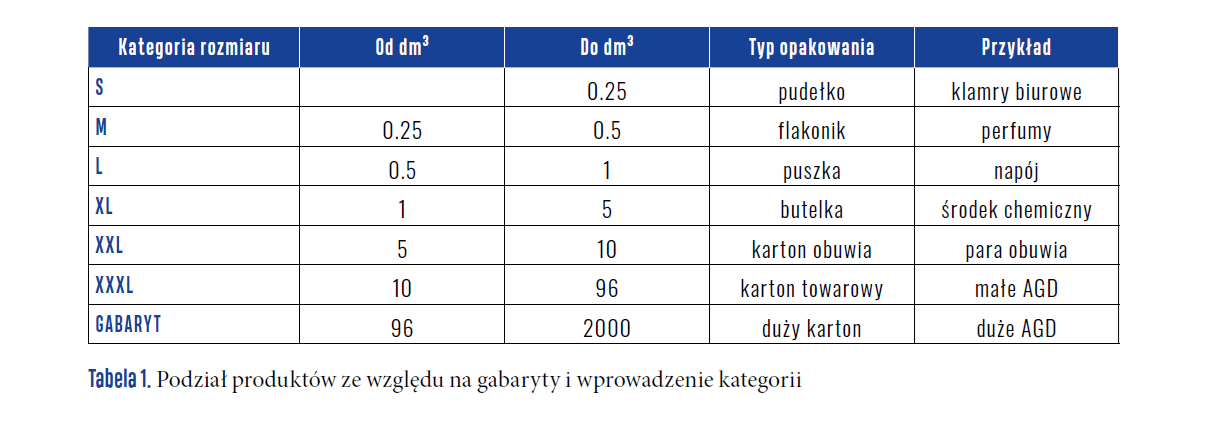

W naszej praktyce projektowej z powodzeniem sprawdził się model opisujący grupy rozmiarowe produktów bazujący na znanym nam kodzie z branży odzieżowej. Określenie wielkości produktu zostało jednak nieco zmodyfikowane o elementy ergonomii procesu kompletacji. I tak przyjęliśmy, że dorosły człowiek może jedną dłonią wyselekcjonować i pobrać produkty o określonej objętości. Powyżej jakiejś umownej granicy musi do tego użyć obu rąk. W ten sposób przyporządkujemy produkty do strefy lub procesu kompletacji. I tak można dla uproszczenia przyjąć porządek, jak w tabeli 1.

Dlaczego taki podział jest ważny i w jaki sposób przyporządkować daną grupę produktową do strefy kompletacji, opiszę nieco później.

Powracając zatem do pytania zadanego w tytule, możemy powiedzieć, że w pierwszym przybliżeniu określiliśmy te produkty, które ze względu na swoje rozmiary mogą być określone jako drobnicowe – według naszej nomenklatury i w zgodzie z praktyką także wielu naszych klientów są to produkty z grup S-M-L.

Struktura zlecenia i przyporządkowanie do grupy rotacji

Tematem bardzo wielu rozważań z naszymi klientami jest to, czy dany produkt jest zaliczany do tzw. szybko rotujących, czy jest raczej tzw. wolnorotem. To jedynie jedna z możliwych ocen danej grupy SKU. Bez wątpienia konieczne jest pytanie uzupełniające, czy to produkt typu flash i tym samym pojawiającym się jedynie w krótkim okresie sprzedaży, czy też jest to hit będący w ciągłej sprzedaży, a przynajmniej przez dłuższy czas.

Dlaczego to takie ważne, spróbujemy określić za pomocą wskaźnika ekonomicznego zwrotu z inwestycji dla danego typu urządzeń. Przykładowo dla dwóch branż: dystrybucji lekarstw i sprzedaży produktów wielobranżowych w kanale e-commerce.

W branży dystrybucji lekarstw utarło się zrozumienie dla przyporządkowania produktów najszybszej rotacji do urządzeń typu a-frame, co zasadniczo jest właściwe, jednak i tutaj można popełnić wiele błędów skutkujących efektywnością procesu dla całej grupy rotacji.

A-frame jest koncepcją opracowaną już ponad 40 lat temu i była odpowiedzią na zmieniający się rynek dostaw lekarstw do aptek. Charakterystycznym profilem dnia w tej branży jest jedno lub dwa spiętrzenia zleceń w ciągu dnia, gdzie generowanych jest nierzadko 70% wszystkich zleceń. Tak więc w bardzo krótkim okresie, np. ok. 2–3 godzin, należy przygotować większość towaru z tej strefy. Biorąc pod uwagę bardzo dużą prędkość, z jaką wydawane są opakowania z jednego kanału tej maszyny, można odnieść wrażenie, że nie ma tutaj ograniczeń i w zasadzie można w niej umieścić najszybciej rotujące produkty. Jednak praktyka wskazuje na jedno bardzo duże ograniczenie, jakim jest konieczność ręcznego uzupełnienia kanału produktami za pomocą pracowników obsługujących te urządzenia. W ten sposób użytkownicy tego rozwiązania dochodzą do praktycznego rozwiązania polegającego na ograniczaniu wydawanej liczby sztuk w jednej linii zamówienia do wartości mniejszej niż liczba opakowań w jednej zgrzewce (najczęściej od 8 do 12 opakowań jednostkowych w zgrzewce). Zatem największą efektywność pobrania uzyskuje się, gdy wielokrotność zgrzewki pobiera się ręcznie z innej lokalizacji, a pojedyncze sztuki wydawane są z automatu typu a-frame.

Nakładając na filtry wyboru SKU do automatu, staramy się także wykluczyć produkty z typem rotacji flash, gdyż ich krótkotrwały okres bycia w asortymencie wskazuje na miejsce paletowe i kompletację bezpośrednią jako najbardziej efektywne rozwiązanie. Umieszczenie takiego towaru w automacie niesie ponadto konieczność dokonywania częstych relokacji towarowych połączonych z powtórną analizą strumieni przepływu. Jest to istotne działanie przeciwdziałające przekroczeniu mechanicznej przepustowości danego urządzenia lub obszaru.

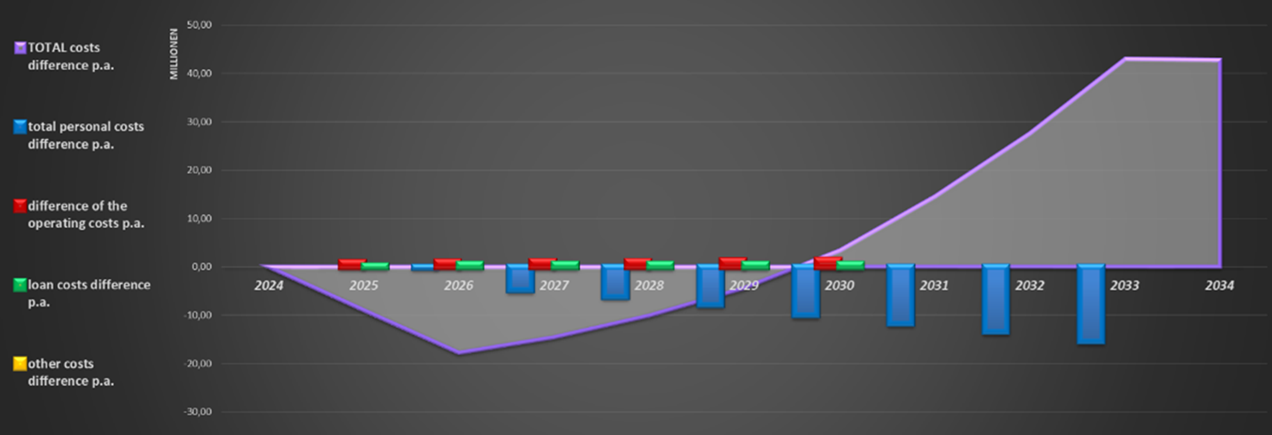

Wskazówką obejmującą zagadnienie zwrotu z inwestycji jest pozycja FTE konieczna dla zapewnienia płynnej pracy automatu, a więc takiej, która z jednej strony zapewni uzupełnienie wszystkich kanałów urządzenia towarami podczas spiętrzenia, a z drugiej nie będzie powodować braku obciążenia dla nadmiernej liczby pracowników. Dokładne obliczenia koniecznej liczby pracowników bazują z jednej strony na ich praktycznej wydajności podczas procesu uzupełnienia, z drugiej zależą od wysokości wynagrodzenia w tej strefie magazynu. To balansowanie pomiędzy wydajnością systemu i kosztów inwestycji (CAPEX) i operacyjnych (OPEX) jest podstawą do podjęcia właściwej decyzji. Wykres 1 pokazuje całościowe ujęcie zagadnienia kosztów typu CAPEX i OPEX w rachunku ROI dla projektu, znalezienie punktu przecięcia krzywej wskazującej na całościowe ujęcie różnicy kosztów pomiędzy modelem przyszły magazyn vs. sytuacji obecnej magazynu.

W kanałach sprzedaży e-commerce produktów bardzo wielu asortymentów nierzadko mamy do czynienia z dziesiątkami tysięcy SKU. W jaki sposób wybierzemy te indeksy, które są najszybciej rotujące (przy zmiennej rotacji w danym okresie) lub takie, które ze względu na struktury zleceń nie są zaliczane do szybko rotujących, ale sprzedają się w dużych ilościach?

Podczas analizy takiego magazynu możemy posłużyć się na wstępie wspomnianą kategoryzacją rozmiarową i dla każdej z nich przygotowujemy oddzielne analizy rotacji ABC i tzw. żywotności produktowej. Taka analiza pozwala na stwierdzenie, które indeksy mają w miarę stały strumień sprzedaży i wymagane natężenie tego strumienia.

Rezultatem takich wielowarstwowych analiz jest najczęściej koncepcja implementująca systemy kompletujące połączone z mechanizowanymi układami zapasu towarowego takimi jak:

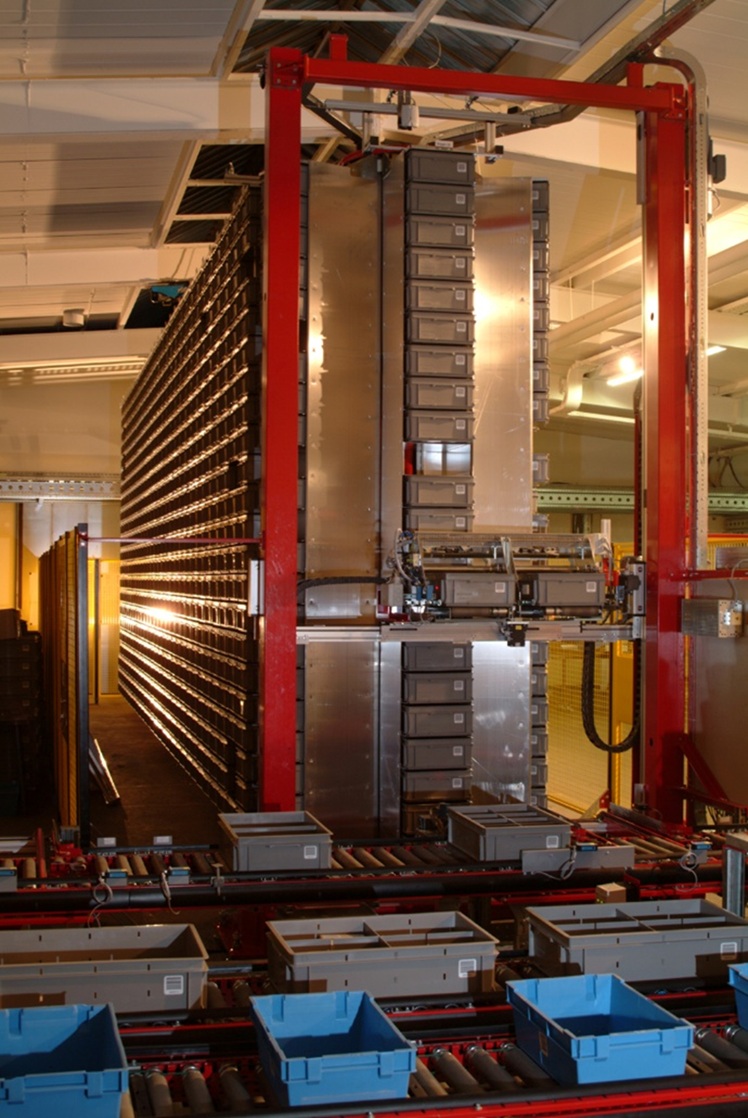

- układnice typu miniload,

- układy karuzelowe,

- systemy typu shuttle,

- szafy półautomatyczne typu vertical lift,

- układy gęstego składowania obsługiwane robotami, np. Autostore.

Wszystkie wymienione systemy charakteryzują się budową bazującą na oddzielnych punktach (stanowiskach) kompletacji w ilości wymaganej dla danego strumienia towarowego w jednostce czasu i układami zapasu towarowego w magazynach mechanicznie sprzężonych z miejscami kompletacji.

Charakterystyczna wydajność na jednym stanowisku pracy zależy w dużej mierze od rozmiaru towaru, ergonomii tego stanowiska oraz sposobu realizacji przemieszczenia zarówno pojemników źródłowych, jak i nośników zleceń.

Co w takim razie należy zrobić ze zleceniami, w których duża liczba sztuk spowoduje konieczność częstego uzupełnienia pojemnika źródłowego?

W takiej sytuacji bardzo dobrze sprawdzają się wydzielone strefy towarowe w oddzielnej przestrzeni magazynu, np. na antresoli w tzw. sztolni regałowej, gdzie towary przechowywane są w innych nośnikach logistycznych, np. na paletach lub w kartonach. Taki rozkład towaru (dwie lokalizacje dla jednego SKU) powoduje konieczność wprowadzenia algorytmu do oprogramowania WMS, według którego zlecenie dzielone jest ze względu na przydatność do danej strefy. Na przykład można w regale paletowym umieścić towary w zgrzewkach, opakowaniach zbiorczych lub kartonach i umożliwić ich kompletację jedynie w tych jednostkach. Taki sposób realizacji wykazuje najwyższy poziom efektywności w przeliczeniu na jedną wydaną sztukę. Oczywiście jeżeli utrzymamy reżim wydań tylko w postaci opakowania zbiorczego. Każda ina operacja spowoduje dla danego SKU ponowny spadek efektywności procesowej.

Jeżeli na końcu procesu obie jednostki wysyłkowe mają znaleźć drogę do tego samego odbiorcy, to należy w systemie zapewnić odpowiednie miejsca konsolidacji, pamiętając o zachowaniu sekwencji zleceń częściowych.

W tym miejscu pozwolę sobie jeszcze na jedną uwagę dotyczącą ciągłości procesowej i współdziałających systemów. Jednym z najczęściej popełnianych błędów podczas planowania systemów automatyzacji jest rozpatrywanie wydajności (w zasadzie efektywności procesowej) jedynie z punktu widzenia jednego procesu lub gniazda procesowego. Zapominamy jednak o tym, że dane urządzenie lub proces jest zasilany w magazynie o wysokim stopniu automatyzacji z innego gniazda procesowego lub urządzenia. W ten sposób tworzą się łańcuchy, w których szukamy najsłabszego ogniwa. To jego przepustowość będzie rzutowała na wydajność procesową całego systemu.

Kiedy automatyzować magazyn e-commerce?

Na to pytanie można rzetelnie odpowiedzieć, jedynie prowadząc szereg działań planistycznych wstępnych przed przystąpieniem do realizacji. Do tych działań należą przede wszystkim:

- Analiza danych uwzględniająca ekstrapolację danych o sprzedaży (w zasadzie strumieniu wydań) na najbliższe 5–7 lat.

- Analizy strumieniowe pokazujące dynamikę zmian podczas realizacji procesów w nowym magazynie z uwzględnieniem takich zjawisk jak pulsacja strumienia lub zmienne natężenia spowodowane sezonowością.

- Przeprowadzenie planowania koncepcyjnego, tzw. master planu, dla co najmniej dwóch koncepcji w celu określenia zapotrzebowania na powierzchnię, zatrudnienie, budżet inwestycyjny i operacyjny.

- W kolejnym kroku można także pokusić się o stworzenie dokumentacji przetargowej i skierowanie zapytania do potencjalnych dostawców w celu weryfikacji założeń projektowych.

Po przejściu takiej ścieżki pojawia się jasna koncepcja projektu i określenie jego opłacalności. Istotne jest także określenie kosztów, jakie należy w przyszłości rozłożyć na każdą sztukę towaru z przyszłego magazynu w celu określenia nowej marży koniecznej do osiągnięcia przy sprzedaży w każdym kanale. Dla produktów drobnicowych jest to o tyle ważne, że ich cena jednostkowa może być mniejsza od narzutu operacyjnego. Stąd konieczność określenia, jakie powinno być źródło kompletacji (inaczej jednostka źródłowa) oraz minimalna liczba sztuk, przy której pokrywane są koszty operacyjne.

W pojęciu kosztów operacyjnych mieszczą się także wynagrodzenia i inne koszty osobowe bezpośrednio związane z przemieszczeniem towaru. W celu określenia wartości tych kosztów należy przeprowadzić symulacje procesowe pozwalające na określenie zapotrzebowania na FTE dla każdego procesu. Ale i tutaj wymagane są doświadczenie i rozwaga, gdyż zsumowane zapotrzebowanie na personel może być mylne, gdy rozpatrujemy każdy proces z osobna. Tworzenie łańcuchów procesowych i zapotrzebowania w nich na operatorów w zależności od spiętrzeń godzinowych prowadzi najczęściej do redukcji liczby personelu potrzebnego do uruchomienia magazynu.

Opisana sytuacja nie jest oczywiście uniwersalnym rozwiązaniem dla całej gamy produktowej, gdyż mogą (czasami muszą) być z magazynu wydawane towary, które stanowią element strategii lub są kluczowe dla obrotu pozostałymi towarami. Niemniej logika działania operacyjnego od etapu planowania do realizacji powinna przebiegać zgodnie z przedstawioną logiką.

W przypadku dużych instalacji magazynowych wysłanie zwyczajowego RFQ może okazać się niewystarczające, gdyż dostawcy mogą przystąpić do określenia zakresu dostaw wyłącznie na podstawie własnych produktów, co może przekreślić wstępne założenia do projektu powstałe w fazie planowania koncepcyjnego i spowodować brak bazy porównawczej dla określenia optymalnego rozwiązania.

Tzw. zredukowana liczba FTE ma swoje podłoże w założeniu wyszkolenia pracowników do realizacji większej ilości procesów poprzez np. nadawanie im licencji i uzyskania bardziej elastycznej organizacji przy jednoczesnym przeciwdziałaniu monotonii na stanowisku pracy.

Analizy sprzedaży ponad ten okres wykazują znaczne odchylenia, co powoduje zazwyczaj znaczące przekroczenie dopuszczalnych budżetów na inwestycje – rekomendowanym podejściem jest planowanie etapowe, czyli zachowanie skalowalności zarówno budynku, jak i systemów automatyzacji

Robert Lubandy

CEO – Partner Zarządzający

Lubandy.Logistic.Services AUSTRIA GmbH

Absolwent Politechniki Śląskiej i Akademii Leona Koźmińskiego. Od prawie 25 lat związany zawodowo z logistyką. Jako dyrektor logistyki w zakładzie produkcyjnym branży metalowej, odpowiedzialny za logistykę magazynową i nadzór nad produkcją. Dyrektor ds. sprzedaży rozwiązań automatyzacji magazynowej w Europie Wschodniej. Zaprojektował ponad 200 magazynów i rozwiązań automatyzacji magazynowej w branżach FMCG, części zapasowych, lekarstw i produkcyjnej. Od 2008 r. samodzielnie z własną firmą na rynku usług konsultingowych w krajach Europy Wschodniej. W 2012 i w 2021 roku laureat nagrody CONSTANTINUS AWARD przyznawanej przez Austriacką Izbę Gospodarczą. Firma Lubandy.Logistic.Services prowadzi projekty doradcze w Europie Wschodniej i posiada biura konsultantów w Austrii, Ukrainie i Polsce.

Zobacz również